¿Cuál es tu historia? Conclusiones de reporteros jóvenes

20 años en desarrollo:

El plástico reciclado es lo suficientemente bueno para los expertos en audio

1/9/2022

Hace 20 años, en el 2002, se utilizó por primera vez plástico de origen vegetal en la producción del Walkman®, un conocido y legendario producto de Sony.

Una de las personas responsables de llevar este material al mercado fue Yuko Fujihira de Sony Corporation (SEC). Ha estado constantemente involucrada en el desarrollo de materiales innovadores y únicos desde que se unió a la empresa. En el 2019, formó parte del equipo que desarrolló el nuevo "plástico reciclado con sonido de calidad" para productos de audio en casa. Yuko dice que crear un material con excelentes propiedades sonoras y credenciales medioambientales fue uno de sus mayores desafíos de desarrollo.

Mariko Kobayashi, quien participa en adquisiciones en SEC y también tiene formación científica, acompañó a Yuko para esta entrevista. Mariko estaba ansiosa por aprender más sobre el entusiasmo de Yuko por el uso ampliado de plástico reciclado, así como la historia no contada detrás de su desarrollo.

¡Hacemos las preguntas!

Mariko Kobayashi

¡Proporcionamos las respuestas!

Yuko Fujihira

Introducción del plástico de origen vegetal en el Walkman® hace 20 años

[Kobayashi]

Yuko, como alguien que ha estado constantemente a la vanguardia del equipo de I+D de Sony desde que se unió a la empresa en 1999, eres una verdadera inspiración para mí. Como tú, yo también tengo formación científica, por lo que realmente espero poder seguir tus pasos.

[Fujihira]

¡Gracias! Cuando nos conocimos, me contaste muchas cosas sobre tu trabajo en Procurement Center, así que hoy pregúntame lo que quieras.

[Kobayashi]

Primero te asignaron al equipo de I+D en el Environment Technologies Dept., ¿cierto?

[Fujihira]

Así es. Cuando me uní a la empresa, Sony apenas estaba empezando a desarrollar el plástico de origen vegetal, así que participé en ello desde el principio.

Hoy en día, en todo el mundo vemos un esfuerzo real por reducir el uso de plásticos derivados del petróleo; por ejemplo, las pajillas de plástico se reemplazan por pajillas de papel y los supermercados cobran a los clientes por las bolsas de plástico. En 1999, se podría decir que experimentamos el primer "auge medioambiental", en el que la gente prestó más atención a los temas medioambientales. Pero incluso antes de que surgieran las iniciativas relacionadas con el medioambiente, Sony ya se concentraba en el desarrollo de materiales originales que no supusieran un problema medioambiental. Gracias a este espíritu pionero conseguimos crear productos con plástico de origen vegetal antes que otras empresas.

[Kobayashi]

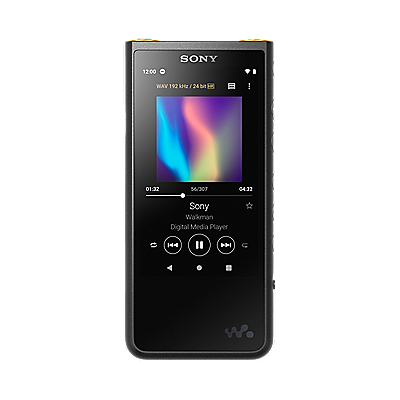

El plástico de origen vegetal se utilizó por primera vez en el 2002 y me sorprendió saber que los primeros productos que incorporaron este material fueron los reproductores de DVD y el Walkman®. El Walkman® es uno de los productos estrella de Sony. ¿Les creó eso algún obstáculo interno adicional?

[Fujihira]

Bueno, nos topamos con algunos desafíos… (risas). El plástico que utilizamos en el Walkman® era a base de ácido poliláctico elaborado a partir de maíz. Mi gerente y yo estábamos decididos a que, para que esto fuera un esfuerzo significativo, deberíamos poder llamarlo plástico de origen vegetal con orgullo y sin reservas, por lo que nos concentramos en lograr una proporción de contenido de origen vegetal de al menos el 51 %.

Fue el primer proyecto de desarrollo que me asignaron y me alegré mucho cuando lo comercializamos con éxito.

Una de las debilidades del ácido poliláctico en los plásticos de origen vegetal es que no es tan duradero frente al calor y la humedad como los plásticos derivados del petróleo. Por lo tanto, necesitábamos controlar la biodegradabilidad inherente. Era esencial mantener la resistencia del material durante su uso y consideramos una serie de modificaciones para ello.

[Kobayashi]

Para algo como un Walkman®, que es un dispositivo portátil, sin duda se necesita que el plástico sea resistente y duradero, ¿cierto?

[Fujihira]

Exactamente. El siguiente producto que intentamos desarrollar fue un reproductor de DVD, y también nos dio muchos problemas que superar. Además del rendimiento básico, los componentes internos debían ser ignífugos, por lo que tuvimos que afrontar muchos desafíos, como agregar propiedades ignífugas y garantizar un bajo impacto medioambiental.

Pasar a una división de negocios después de experimentar el placer del desarrollo colaborativo de productos para crear sonido de calidad cinematográfica con plástico reciclado

[Fujihira]

Lamentablemente, también hubo problemas de procesamiento con el plástico de origen vegetal y resultó difícil seguir fabricando los productos.

Aun así, nunca olvidaré mis experiencias de esa época. Colaborar con el equipo de diseño y personas de otros departamentos reafirmó mi emoción por la ingeniería de productos y me hizo querer ir incluso más lejos. Luego, en el 2013, pasé al equipo de desarrollo de materiales de audio en la unidad de negocios de audio. El primer producto en que trabajé fue el Walkman®, por lo que ya sentí un vínculo con mis colegas de los departamentos relacionados con el audio.

[Kobayashi]

Cuando pasas de un laboratorio de investigación a una división de negocios, imagino que hay mucha diferencia en la cultura laboral. ¿Implicó eso un desafío para ti?

[Fujihira]

Me sorprendió la velocidad del desarrollo y también los ajustados calendarios. En el laboratorio de investigación, podíamos enfocarnos en un solo tema durante un período prolongado, pero en la división de negocios tenemos que producir resultados dentro de un período determinado. Además, entendí bien lo importante que es hacer esfuerzos por reducir los costos en el proceso de creación de un nuevo producto. En la división de negocios, casi todos los días surge algún tipo de desafío y es muy estimulante estar en un entorno en el que todos son profesionales de la resolución de problemas y siempre buscan soluciones con una mentalidad positiva.

[Kobayashi]

Escuché que en la división de negocios de audio, todos ustedes trabajaron para superar los desafíos relacionados con la calidad del sonido producido por materiales reciclados a fin de que pudieran usarse en productos de audio en casa.

[Fujihira]

Sí, y hoy traje conmigo una muestra de las materias primas que utilizamos en nuestros materiales reciclados. Adelante, tómalos y revísalos.

[Kobayashi]

¡Vaya, qué coloridos son! Realmente brillantes y bonitos.

[Fujihira]

Las materias primas son transparentes o azules. Las transparentes son de discos y las azules están hechas a partir de las botellas utilizadas en los dispensadores de agua. Lavamos los productos de desecho recolectados, eliminamos todos los revestimientos y películas de los discos y procesamos las materias primas para obtener estas láminas.

Los granos rosados, negros y blancos son pellets de plástico listos para usarse. Las materias primas recicladas se combinan con materiales plásticos vírgenes y materiales ignífugos para crear estos pellets que se pueden utilizar fácilmente en productos.

[Kobayashi]

Los productos de audio vienen en muchos colores diferentes, ¿debieron preparar una gama completa?

[Fujihira]

Los materiales reciclados son difíciles de gestionar en cuanto a colores. Por ejemplo, si se aplica un color blanco, siempre existe la posibilidad de que aparezcan manchas negras que se pueden generar por materiales extraños mezclados mediante el reciclaje. Es por eso que el color estándar es el negro. Sin embargo, tenemos algunos productos prototipo en los que hemos intentado asumir el desafío de agregar algo de color.

[Kobayashi]

Vaya, una muestra inédita. ¿Qué es esa cosa parecida a una pizarra que trajiste?

[Fujihira]

Es el panel trasero de un subwoofer que se usa junto con una barra de sonido Sony. Se trata de un prototipo elaborado con materiales reciclados, pero el producto ya está disponible para su compra.

De los diversos equipos de audio que ofrecemos, la barra de sonido en particular está diseñada para brindar sonido con calidad cinematográfica en el hogar. Cuando desarrollábamos un material reciclado para este, un desafío importante al que nos enfrentamos fue igualar o superar la calidad de sonido del plástico que ya utilizamos.

[Kobayashi]

Cuando se intenta proporcionar un sonido de la más alta calidad, imagino que todos los obstáculos del desarrollo son un desafío, independientemente de si usamos materiales reciclados.

[Fujihira]

Sí, porque una vez que se empiezan a cambiar los materiales de los componentes, la calidad del sonido también cambia. En particular, tengo la sensación de que, cuando me uní al equipo de sonido, había inquietudes sobre la calidad del sonido de los materiales reciclados. Para superar esas inquietudes, tomamos en cuenta todos los consejos que recibimos de expertos en sonido sobre claridad, resonancia, etc., y los incorporamos a los materiales y su composición.

[Kobayashi]

En mi época de estudiante, participé en un proyecto de investigación a pequeña escala para sintetizar y evaluar materiales inorgánicos, así que puedo imaginar las dificultades que enfrentó su proyecto. Es muy difícil desarrollar un nuevo material y garantizar que se pueda producir en masa y usar para productos al tiempo que se consideran también los costos, ¿cierto?

[Fujihira]

Sí, e incluso si desarrollamos algo y nadie quiere usarlo, todo el proceso se convierte en nada más que un proyecto de vanidad personal. Realmente sentí la importancia de comunicarme con miembros de otras divisiones para comprender lo más rápido posible qué es lo que quieren y, luego, trabajar para compartir con precisión los detalles del proceso de desarrollo.

Lecciones de 20 años de desarrollo: La importancia de un lugar de trabajo desafiante y estimulante

[Kobayashi]

Hoy en día, cuando los clientes y otras partes externas evalúan una empresa, prestan especial atención a cuán responsablemente la empresa gestiona su cadena de suministro y qué tan bien promueve la sostenibilidad. En Procurement Center, cuando seleccionamos empresas asociadas, uno de los criterios básicos que comprobamos es si la empresa tiene esa perspectiva. Creo que el hecho de que Sony haya introducido el plástico reciclado en tantos productos muestra al mundo cuán dedicados estamos a los temas medioambientales.

[Fujihira]

En Sony, nunca olvidamos que, en el proceso de fabricación de los productos, utilizamos los recursos y la energía de la Tierra.

Sony cuenta con una serie de tecnologías únicas que han llamado la atención de la gente, como el plástico reciclado SORPLAS™ y también Triporous™*, un material de carbono poroso elaborado a partir de cáscaras de arroz. De hecho, el desarrollo de estos materiales comenzó en la década del 2000. Este estuvo a cargo de mi departamento anterior, el Environmental Technologies Dept., y

Me encanta que, después de un período de desarrollo tan largo, se haya adoptado para productos dentro y fuera de Sony.

Me impresiona mucho que mis colegas nunca se hayan dado por vencidos y realmente siento que Sony ofrece un ambiente de trabajo desafiante y estimulante.

Aunque los materiales plásticos a menudo tienen una connotación negativa, su producción es económica y ofrecen una capacidad de procesamiento y una comodidad excepcionales. Por ello, creo que seguramente debe haber formas sostenibles para que los plásticos sigan formando parte de nuestra vida cotidiana. Al mismo tiempo, el problema de los plásticos marinos continúa empeorando y debemos trabajar a escala global para construir un sistema de recolección y reciclaje a fin de evitar el vertido descuidado y dañino de plásticos.

Personalmente, mi objetivo es desarrollar más tecnologías capaces de contribuir a resolver problemas medioambientales y, al hacerlo, garantizar que las iniciativas de sostenibilidad se popularicen en el futuro. También quiero participar en investigaciones de temas que nadie haya abordado todavía y afrontar continuamente nuevos desafíos.

Conclusiones a partir de la perspectiva de un reportero joven

Creamos confianza a través de una comunicación rápida y precisa

Tengo muchas negociaciones con personas ajenas a la empresa y mi desafío es procurar expresarme con cuidado y eficacia para que nos comprendan mejor. Me inspiré mucho en la historia de Yuko sobre la importancia de comunicarse con "rapidez y precisión", y de generar confianza para garantizar que el desarrollo no termine siendo simplemente un proyecto de vanidad personal.

El fracaso es inevitable en el desarrollo de materiales

El desarrollo de materiales puede ser un flujo continuo de problemas aparentemente imposibles. Cuando le pregunté a Yuko cómo se mantenía motivada cuando se quedaba estancada, su respuesta fue: "Hay tantas investigaciones que nunca han visto la luz que no me desanimo ni cuando fracaso. Si se sigue trabajando en algo, al final se llega a la meta". Me di cuenta de que transcurrieron 20 años de progreso paso a paso, los cuales en última instancia implicaron la expansión del uso del plástico reciclado.

Las empresas con tecnologías tienen una responsabilidad con la sociedad

En el futuro, creo que la forma en que una empresa aborde los temas medioambientales determinará su valor. Hasta ahora, las personas han desarrollado tecnologías para su uso en su vida diaria y, en el proceso, han impactado el entorno natural del planeta. Ahora, sin embargo, posiblemente podamos utilizar el poder de la tecnología para reducir el impacto medioambiental. Tomé conciencia de que empresas como Sony, que cuentan con diversas capacidades tecnológicas, tienen una gran responsabilidad en este aspecto.

* Triporous es un nuevo material elaborado a partir de cáscaras de arroz, de las cuales cada año se generan más de 100 millones de toneladas en todo el mundo. Gracias a su microestructura patentada única, Triporous ofrece aplicaciones potenciales en una amplia gama de campos, como la purificación del agua y el aire.

Para obtener más información sobre los plásticos reciclados en que participó Yuko y su trabajo en la barra de sonido HT-S400, visita: ¿Sostenibilidad? Nos gusta cómo suena

Los audífonos WH-1000XM5 y LinkBuds de Sony también utilizan un plástico reciclado único. Obtén más información en: Cuidado del medioambiente completo

Texto: Fotografía de Airi Tanabe: Kiara Iizuka

[Environment] [#Creativity] [#Technology] [#Collaboration]